[The Daily Star]バングラデシュが2030年までの国別貢献(NDC)目標達成に向けて前進する中、産業界は成長と環境責任のバランスをとるための慣行を採用する必要があります。長らくエネルギーと資源を大量に消費すると考えられてきた鉄鋼セクターは、今や革新的な技術と環境に配慮したアプローチを通じて持続可能性を重視しています。これらの取り組みは、世界的な気候変動対策のコミットメントと整合しているだけでなく、他の国々が追随すべきベンチマークとなるものです。

大気汚染制御

産業排出物、特に製鉄所からの排出物は、歴史的に大気質の悪化の一因となってきました。現代の製鉄所では、高度な排ガス処理システムと高効率バグフィルターを導入し、有害粒子が大気中に放出される前に捕捉しています。最先端の炉技術と厳格な監視体制を統合することで、排出量を大幅に削減し、公衆衛生と環境を守ることができます。

水の管理

水不足が世界的な深刻な懸念事項となっている中、雨水貯留とゼロ排水(ZLD)技術が標準的な取り組みになりつつあります。各工場では、雨水を貯留するための人工貯水池を建設するとともに、未処理の排水が工場から流出しないようにしています。一滴一滴の水がリサイクル・再利用され、自然資源の保全と生態系の保護に役立っています。

再生可能エネルギーの統合

鉄鋼業界は、太陽光発電システムの導入、風力エネルギーやグリーン水素エネルギーの活用などを通じて、化石燃料への依存を着実に削減しています。こうした移行は、二酸化炭素排出量の削減だけでなく、国連の持続可能な開発目標(持続可能な開発目標)における「手頃な価格でクリーンなエネルギー」の実現に直接貢献します。

生物多様性保全

生産活動以外にも、産業界は大規模な植林活動に取り組んでおり、施設周辺には人工湖や緑地帯が整備されています。これらの取り組みは、二酸化炭素吸収源として機能し、騒音公害を軽減し、地元の野生生物にとって豊かな生息地を創出することで、工業地帯と自然が共存できることを証明しています。

コミュニティと危機支援

主に鉄鋼生産で使用されるオンサイト酸素プラントは、新型コロナウイルス感染症のパンデミック中に医療用酸素を供給するなど、緊急時には地域社会にも貢献してきました。これは、産業インフラが経済と人道支援の両方のニーズを支えられることを示しています。

包括的なロードマップ

鉄鋼業界は、大気汚染防止、水管理、再生可能エネルギー、生物多様性イニシアチブ、ゼロ排出システムを統合することで、持続可能な成長への明確な道筋を示し、産業の進歩と環境保護が共に前進できることを示しています。

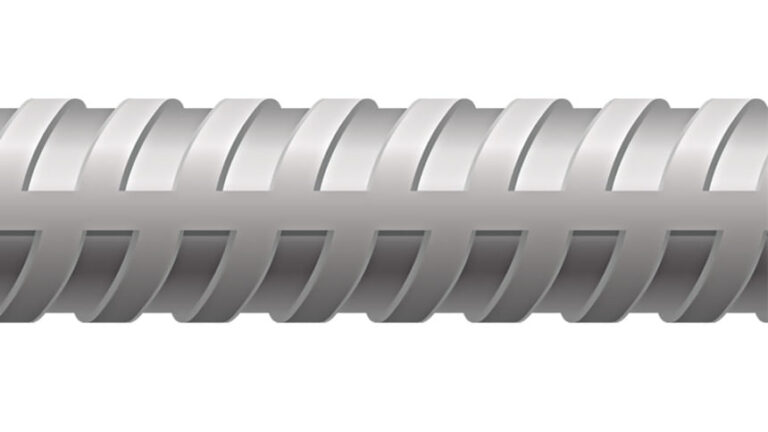

都市化が加速するにつれ、より安全で強固、そして持続可能な建設資材へのニーズはかつてないほど高まっています。現代の鉄鋼メーカーは、優れた品質だけでなく環境に配慮した製品を提供するために、先進技術を導入しています。こうしたイノベーションの中でも、600グレード鋼などの高強度鉄筋の製造は、より長寿命で、より少ない資源で、より安全性を高めた建築構造物への大きな飛躍を表しています。

高強度鉄筋が重要な理由

高強度鉄筋は、従来のグレードに比べて非常に優れた引張強度を備えています。600グレードの鉄筋を使用することで、安全性や耐久性を損なうことなく、構造物内の鉄筋本数を削減できます。この削減は、材料費と人件費の両方を削減し、建物、橋梁、その他の重要インフラの耐震性を確保し、耐用年数を延ばすことにつながります。さらに、高強度鉄筋は原材料使用量を最小限に抑え、構造効率を最適化することで、持続可能性にも貢献します。

スクラップ予熱技術

持続可能な高強度鋼への道のりは、原材料から始まります。ここで重要な役割を果たしているのが、スクラップ予熱技術です。最新のシステムでは、冷たいスクラップを炉に直接投入するのではなく、炉の排ガス熱を利用してスクラップを溶解前に予熱します。このアプローチにより、電力消費量と温室効果ガス排出量が削減され、溶解開始前に塗料、粉塵、コーティングなどの表面不純物を確実に除去できます。その結果、環境への影響を低減した、より純度の高い鋼が生産されます。

純度を高めるサイフォンタッピング

もう一つの重要な進歩は、サイフォン式出鋼システムです。このシステムにより、炉から純粋な溶鋼のみが確実に採取されます。従来、出鋼時にスラグなどの不純物が溶鋼に混入し、品質が低下する可能性がありました。サイフォン式出鋼システムは、特殊な耐火バリアを使用し、炉の傾斜を最小限に抑えることで、スラグによる汚染を防ぎます。このプロセスにより、均一な特性を持つ高強度鉄筋の製造に不可欠な、よりクリーンな溶鋼の製造が可能になります。

高速連続鋳造

精錬後、溶鋼は高速連続鋳造され、鉄筋の原料となるビレットが製造されます。高速鋳造では、自動鋳型レベルセンサー(AMLC)の導入、密閉鋳造、マン/S比の向上、EMSの実用化、そして密接な連携が確保されます。 さらに、高速連続鋳造システムはマンガンと硫黄の比率を高く維持し、硫黄が鋼の機械的強度に及ぼす悪影響を軽減します。プロセス全体が密閉され、再酸化を防ぐために制御されているため、初期段階で達成された純度が維持されます。

ウィンリンクテクノロジー:エネルギー効率と品質の融合

現代の製鋼における最も注目すべき革新の一つは、ウィンリンクテクノロジーです。このシステムは鋳造プロセスと圧延プロセスを直接接続し、ビレットを鋳造機から圧延機へ中間冷却なしで搬送することを可能にします。ウィンリンクテクノロジーは、ビレットを最適な温度に保ち、全面的な再加熱を回避することで、エネルギー消費量と排出量を大幅に削減します。同時に、圧延のあらゆる段階で、温度、圧延速度、および圧力を適切に制御します。 業界への呼びかけ

これらの先進技術の導入は、高品質で持続可能な高強度鋼の製造が可能であるだけでなく、不可欠であることを示しています。業界全体の鉄鋼メーカーは、環境への影響を軽減し、資源効率を向上させ、現代の建設ニーズを満たす材料を提供するために、同様の取り組みを採用する必要があります。そうすることで、業界全体が持続可能性と強度が両立する未来へと進むことができます。

Bangladesh News/The Daily Star 20250826

https://www.thedailystar.net/supplements/build-wise/news/forging-greener-future-3970816

関連